汽车领域是我国推进节能减排的重点方向,2020年中国汽车工程学会组织全行业专家修订编制的《节能与新能源汽车技术路线2.0》发布,对于乘用车新车的油耗做了具体的要求,2025/2030/2035年乘用车新车的平均油耗需要达到4.6、3.2、2.0L/100km。在政策与市场的双重推动下,新能源渗透率从2020年1月的2.7%提升到2021年11月份的20%。与此同时,新能源车虽然没有发动机和变速箱,但是增加了三电(电机、电控、电池)系统,新能源整车的质量反而高于传统燃油车,使得新能源车对于整车轻量化述求“愈演愈烈”。

轻量化需求的日益增加,在轻量化材料中铝合金可谓性价比“王者”;在生产工艺上高压压铸具备极高生产效率;在设备上对于不同尺寸的汽车零部件压铸过程,需要不同吨位的压铸机实现,设备企业推出超大吨位压铸机,为大尺寸车身结构件压铸提供技术支持。材料、工艺与设备共同助力一体化压铸发展。

特斯拉推出一体化压铸技术,主要目的用于简化Model Y底板结构。Model Y采用一体化压铸后底板总成,仅通过一台锁模力为6000T的大型压铸机就将整个后底板70余个零部件压缩为一个一体成型,之后计划替换370个零部件的下车体总成。2020年8月,特斯拉加州“弗里蒙特”工厂安装意德拉旗下的6000T超级压铸机,通过一体化压铸工艺对Model Y车型的后底板部位进行制造。铸造压力逐步升级,加工零部件+车型不断拓展。除了后部总成之外,特斯拉计划在德州工厂和柏林工厂将Model Y的前部车身也通过一体化压铸来进行制造。

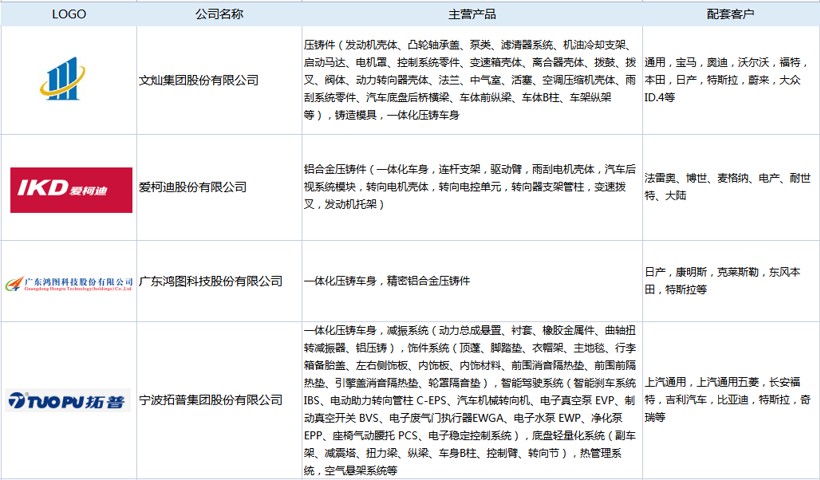

多家车企开展一体化压铸,市场前景很好。一体化压铸技术在效率、安全、降本等方面有较大优势,市场强烈的关注。根据力劲集团披露,2022年将向6家中国车企交付超级压铸机。汽车供应链跟进极快,多个新势力车型也将采用一体化压铸。文灿股份、爱柯迪、拓普、广东鸿图等压铸企业都采购大吨位压铸设备,从而实现一体化压铸。

* 以上信息根据公开信息整理

活动对象:车身领域-供应链从业人员

扫描下方二维码,添加盖世菲菲微信好友,即可获取一体化车身及生产设备供应商清单