盖世汽车讯 据外媒报道,在材料开发领域,研究人员一直致力于寻找新的、低成本方法,以制造更好的金属合金和复合材料。美国能源部太平洋西北国家实验室(PNNL)的科学家发现,利用固相加工方法可以制造出性能更好的材料,并已获得巨大成功。为探讨其中究竟,他们一直从原子层面观察材料微观结构。

(图片来源:PNNL)

纵观整个历史,从青铜时代到铁器时代,再到现代,金属生产大多局限于以下过程:首先将金属熔化,再经过一系列能耗型步骤来生产合金,最终制造出有用产品。这种基于熔体的加工方法很常见,但只能制造出有限种类的金属合金和复合材料,而且不能获得完全理想的性能。

在固相加工过程中,金属不会熔化,而是受到机械剪切力的作用。这使金属得以混合生成合金或复合材料,从而改善材料局部性能,或在两种材料之间进行焊接。剪切是指在金属或材料相互滑动时施加压力,从而产生摩擦力,并产生热量,使材料结合和变形。

本项研究重点关注一种广泛应用于国防、航空航天和汽车行业的轻质铝硅合金。该团队利用剪切力在纳米层面上对合金进行重组。据PNNL材料科学家Arun Devaraj介绍,原子层面上的硅分布在发生改变,因此其微结构比同类常规生产材料更加坚固。

Devaraj表示:“我们分析剪切力如何进入分级纳米结构。压缩测试表明,比起铸造形成的同类合金微观结构,剪切形成的纳米结构的强度几乎是两倍。”研究团队将剪切前后的铸造合金制成微柱,并测量压缩每组材料所需的力。

在铝硅合金中,铝柔软易变形;硅脆而硬,有断裂倾向。在实验之前,很小的铸造合金硅颗粒(平均约10微米),分布在大得多的铝颗粒内部及其中间。

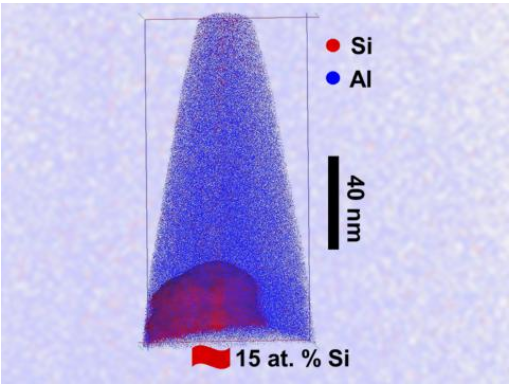

原子探针断层扫描揭示硅(红色)在高度精细的铝基体(蓝色)中的独特分布。通过剪切变形实现这种纳米尺度分布,从而使合金具有较高的强度。(图片来源:PNNL)

研究小组利用环境分子科学实验室(EMSL,美国能源部PNNL科学用户设施办公室)的原子探针断层扫描和电子显微镜,观察剪切力如何改变合金的微观结构。硅颗粒逐渐碎裂成越来越小的粒块,直至几乎溶入铝中。铝颗粒变得更小了。由于剪切变形,铝相和硅相的混杂程度进一步增加。

对于优化新型固相材料加工方法来说,了解极端剪切变形对金属合金微观结构的影响至关重要。对于摩擦学领域,这也是有用的,该领域研究相对运动的两个表面之间的相互作用,如滚珠轴承和其他运输设备。

PNNL固相加工科学计划(一项实验室投资)为这项研究提供资金。该计划旨在增进对固相材料合成途径的基本理解,以制造下一代材料和零部件,并对多个行业产生影响,包括航空航天、交通运输、能源和金属回收。