盖世汽车讯据外媒报道,在一研究项目中,多家公司共同开发利用可再生玻璃纤维制造部件的工艺,其首个产品是电动汽车的电池壳体端盖(battery housing cover)。

(图片来源:DLR)

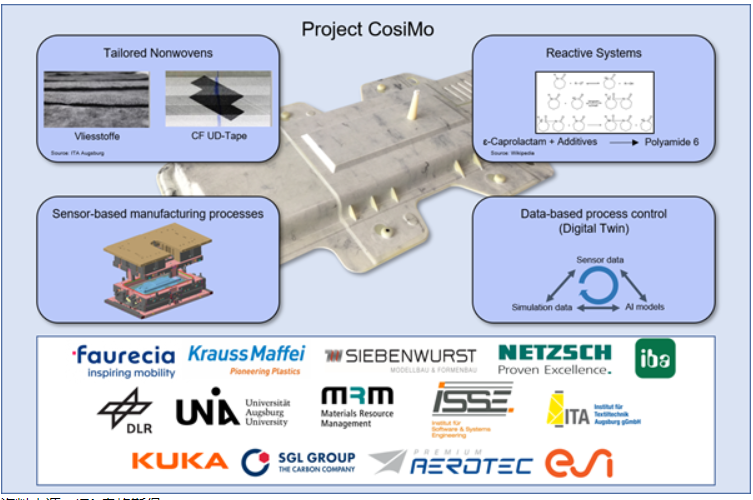

在德国航空航天中心(DLR),研究人员探讨如何将由可持续材料制成的部件用于生产汽车和飞机。这些可持续性材料基于纺织行业的可再生纤维或可重复使用塑料。在“Cosimo”(可持续性出行复合材料)项目中,该制造工艺中的关键技术已经存在,由DLR和奥格斯堡大学(University of Augsburg)等合作伙伴联合开发。

该项目旨在通过久经考验的树脂转换模塑(RTM)工艺加工新塑料材料。RTM工艺主要用于汽车行业,能够实现高度自动化和大批量生产。该项目仅使用可再生玻璃纤维无纺布,电动汽车的电池壳体端盖由非织造玻璃纤维材料制成。

实际制造过程

在生产过程中,这些非织造材料被沉积在金属模具中,并用液体热塑性塑料浸渍。据介绍,后期组件可根据需要重新熔化,以接合至其他组件上。在浸渍过程中,用的是类似于大华夫铁板的工具。

为了使部件具备所需的形状和强度,要在热压机中对浸渍材料进行高压压制。大约六分钟后,1.10米长、53厘米宽的部件准备就绪。

制造电动汽车的实验电池壳体端盖时使用聚酰胺6,也称为“尼龙”。聚酰胺6具有热塑性,可以进一步加工。据DLR介绍,其具有作为环氧树脂替代品的独特用途。环氧树脂是常见的轻质材料,但与聚酰胺6不同,这种材料不能回收。

在生产过程中观察材料

为了能够在生产过程中分析材料特性,研究人员在RTM生产过程中配备传感器。DLR项目经理Jan Faber表示:“最大的挑战在于,确定完全浸渍无纺布的工艺参数。与传统纺织材料相比,要避免产生干燥斑点并不容易。借助于传感器网络,我们才能做到这一点。可以说,它让我们看到了制造过程的内部状况。”

研究人员旨在通过所获得的数据,为未来的智能过程控制打下基础。另外,该团队开发了一种模拟模型,可随时用于虚拟测试单个生产过程。数据管理系统还可以同步记录所有系统的测量数据,从而可以直接比较模拟和实际运行情况。对于科学家来说,这将有利于更好地理解材料行为和工厂技术。

据介绍,该项目“从可持续性、成本和质量方面,展示Cosimo概念在工业应用方面的潜力,并获得了工业合作伙伴的认可”。接下来,研究人员希望优化这些工艺过程。对于电动汽车的电池外壳而言,采用由纤维增强塑料制成的部件,可比使用铝或钢时轻40% 。