捷豹路虎创新发起REALITY项目,旨在打造铝材循环利用的闭环。该项目由英国创新署联合资助,并携手英国布鲁内尔大学,共同助力捷豹路虎2039年净零碳排放愿景的实现。

此前,捷豹路虎的一项研究显示,创新的铝回收流程可以将家用电器和报废汽车中的废铝重新循环利用到未来的豪华汽车上,可以将汽车生产过程中的二氧化碳排放量减少高达26%。通过REALITY项目,捷豹路虎将实现家用电器和报废车辆中废弃铝材的循环利用,并进一步应用于未来车型。

循环铝材将应用于捷豹路虎未来车型中

作为最广泛的可回收利用的材料之一,铝材可以在不损失质量的情况下进行反复熔化和改造。以往,消费后的再生铝经常出现于日用品中,如食品和饮料包装等领域,但尚未广泛用于汽车制造等高端领域。此次,捷豹路虎推出创新先进分离技术,能够使再生铝重新循环到汽车原材料制造和生产流程中,减少车辆生产中对原铝的需求和生产过程中二氧化碳的排放。

自原材料阶段起,捷豹路虎即秉持可持续理念,经过重熔、铸锭、轧制等多道工序,将精加工的回收铝材投入整车制造,以减少汽车生产中对原生铝材的依赖。通常情况下,各部件一起熔化的工序不可避免地导致最终成品材料性能退化,即俗称的“降级回收”。然而捷豹路虎创新研发的先进分离技术可优化这部分材料的材质,再次循环至汽车生产流程中,从而实现铝的闭环回收,同时减少能源和水资源消耗,实现全球领先水准的可持续性。

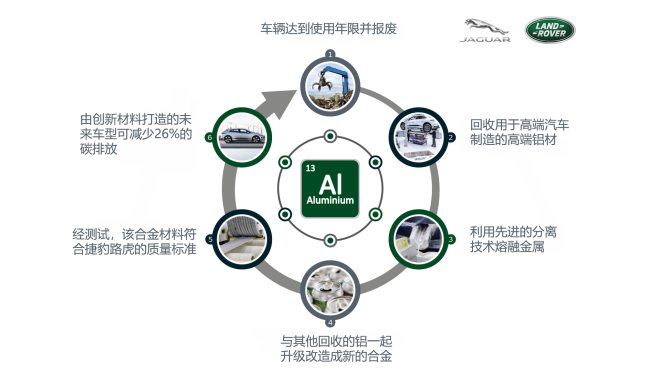

捷豹路虎铝材循环利用闭环

在“重塑未来”全球战略指引下,除了积极响应并严格贯彻欧盟报废汽车指令外,捷豹路虎聚焦于进一步提升报废车辆的回收潜力,以增强车辆生产过程中的可持续性。在净零碳排放目标的实现过程中,REALITY项目将有助于建立可持续的业务模式。对此,捷豹路虎REALITY项目主管Gaëlle Guillaume表示:“得益于REALITY项目,我们首次实现从报废车辆中回收高端汽车制造级铝材,重新发挥其独特性能,在深化捷豹路虎铝材循环利用的同时,无形中也减少了碳排放。未来,用于共享移动出行的车辆或将迎来大规模退役,而随着我们迈向电动化、自动化、互联化的新篇章,这一合金材料的闭环回收流程可应用于我们严格把控的生产工艺中,进一步提高可持续性。”

自2007年以来,捷豹路虎已在其全球汽车生产业务中切实降低了50.7%的碳排量,并将持续致力于去碳化进程。2013年9月至今,捷豹路虎已将约数十万吨闭环废料重新加工为轻量化的智能全铝架构。同时,归功于该架构,在保证坚固性的前提下,捷豹路虎旗下采用智能全铝架构的车型抗扭刚度极大提升;也令车身线条更加流畅优雅,赋予其杰出的空气动力学性能,提供更加优越的驾驭体验。

以采用智能全铝架构的全新捷豹XEL为例,仅车身就比同等结构钢车身减重20%-45%,更优的燃油经济性在减少温室气体排放的同时,丝毫不折损车辆的安全性、舒适性和车辆性能。轻量化铸铝打造的悬挂系统还能带来更灵敏的动态响应能力,满足用户对豪华驾控的苛刻需求。

更轻、更快、更安全、更加可持续的捷豹路虎车型

在打造采用智能全铝架构的车辆时,捷豹路虎还采用了国际最快的伺服压力机,可100%回收铝废料,并率先将航空领域铝连接技术、铆接胶合技术引入汽车制造领域,将车身连接强度增大至单纯铆接强度的2至3倍。相较传统点焊,冷加工的自冲铆接不会因高温产生结构变化、异味和有害气体,具备低噪音、无烟尘排放等优势,兼顾了操控性能与环保工艺。

拥抱循环经济,减轻资源损耗并尽可能地进行回收利用,不仅诠释着捷豹路虎对可持续发展和卓越品质的理解,更是其聚焦价值创造的核心表现之一。正如捷豹路虎全球首席执行官Thierry Bolloré所说:“作为企业,我们将聚焦价值创造,以质取胜。我们的愿景,非常清晰,那就是在豪华汽车领域,成为世界最受推崇的产品与服务创新者,服务全球最尊崇的消费者。”

立足“重塑未来”战略,除了在材料科学和循环经济投资方面的开拓创新,捷豹路虎还将持续每年约25亿英镑的投资力度,着重针对提升电动化技术、开发增强用车体验的车辆互联服务、大数据化技术等层面的研发,从而进一步提升并优化客户使用车辆的完整生态系统。在“重塑未来”的征程中,捷豹路虎信心满满,势必与众不同,重塑未来世界的新现代豪华主义。